A jövőt építjük

Hőkamerás hibadiagnosztika

Electraplan-termelő Kft.

Napelem panelhiba hőkamerás hibadiagnosztika

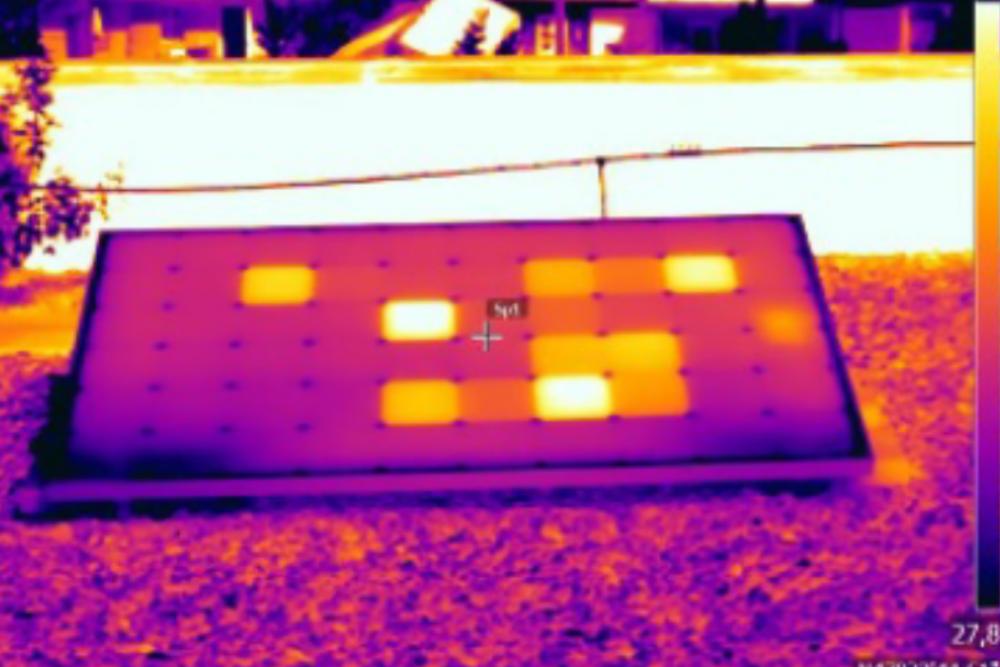

Az eljárás lényege, hogy nagy felbontású hőképek segítségével felismerjük és dokumentáljuk a napelemnél az elmelegedő területeket, dokumentáljuk abnormális hőmintázatok és professzionális szoftveres kiértékelést végzünk.

electraplan

Miért fontos a napelemek állapotának nyomon követése?

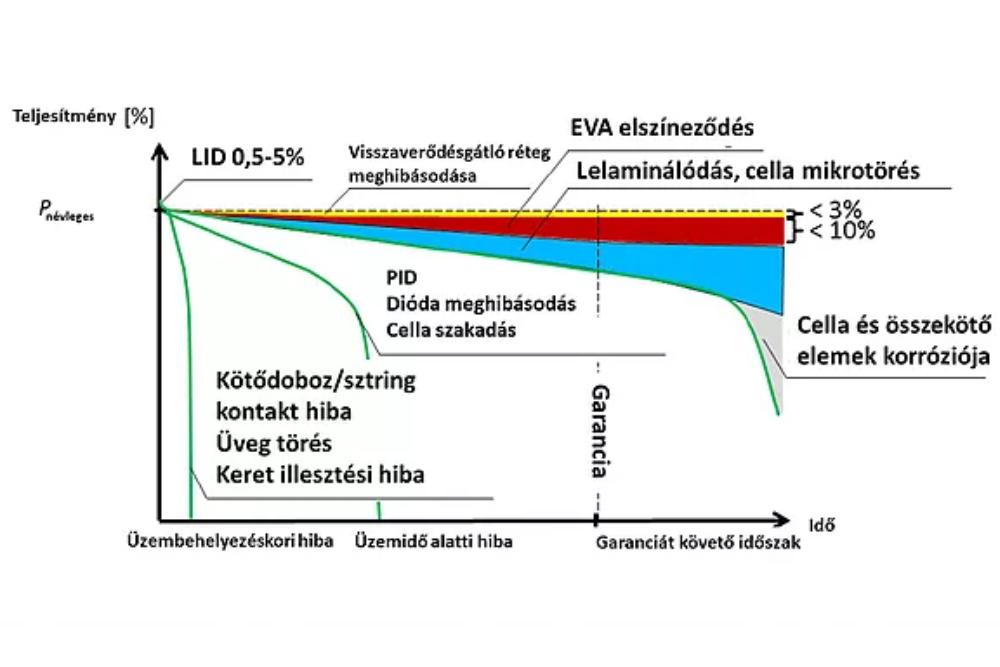

A napelem parkok közel 20%-a termel az optimális üzemállapotában, bárminemű hibajelenség nélkül – a fennmaradó naperőműveknél bevételkiesés vagy akár tűzveszély is tapasztalható.

Egy évnél fiatalabb napelem parkok esetén a napelemek körülbelül 0,5-4%-a mutat valamilyen rendellenességet, melyek száma csak növekszik az üzemidő során. Ezek a hibák hőkamerával detektálhatóak.

Megelőzhető a hozamveszteség.

Egyetlen napelem hibája befolyásolja az összes, vele sorba kötött panel teljesítményét, tehát akár 21-22 db másik napelem termelését is lerontja!

Ha a napelemek csupán 1%-a hibás, de a hibák elszórtan jelentkeznek az a napelem erőművekben, képesek befolyásolni a sztringek 15-20%-át, mely 0,5 MW-os erőmű esetén is több millió forintos bevételkieséssel jár. A napelemekkel kapcsolatos hőkamerás szolgáltatásunk révén elkerülhető a több éven át hibásan – csökkent teljesítménnyel – üzemelő erőmű hozamvesztesége!

A panelhibák csökkentik az energiatermelést és ezáltal a hozamot!

Milyen előnyökkel jár a termovíziós diagnosztika?

- A termovíziós felmérés olyan hibákat tud feltárni, melyek szabad szemmel nem láthatók.

- Egy átfogó képet ad az erőmű állapotáról a szükséges karbantartások ütemezéséhez. A megelőzés mindig olcsóbb, mint a kezelés!

- Amennyiben nem hozza az erőmű az elvárt hozamot és nem tudja ennek az okát vagy nem tudja lokalizálni azt, a hőkamerás vizsgálat megoldást nyújt.

- Gyors és érintésmentes vizsgálati módszer, mely üzemközben elvégezhető, így nem szükséges drága feszültségmentesítés.

- Nagy valószínűséggel megállapítható, hogy a hiba eredete fizikai behatás, minőségi probléma, kivitelezési hiba vagy gyártói hiba.

Miért szükséges az üzemidő kezdetén a hőkamerás vizsgálat?

- Üzemidő kezdetén nem áll rendelkezésre monitoring adat az összehasonlításhoz, egyes hibák esetén évek telhetnek el csökkent teljesítményű üzemállapotban.

- Kizárólag monitoring adatokra támaszkodva hibás következtetésre juthat a napelempark állapotát illetően, valamint nem állapítható meg a hibás panelek helye és mennyisége.

- Garanciát nyújt a kivitelezőnek és a beruházónak egyaránt a napelem park hibátlan működéséről.

Milyen hibákat képes detektálni a hőkamerás vizsgálat?

- Napelem panel hibák

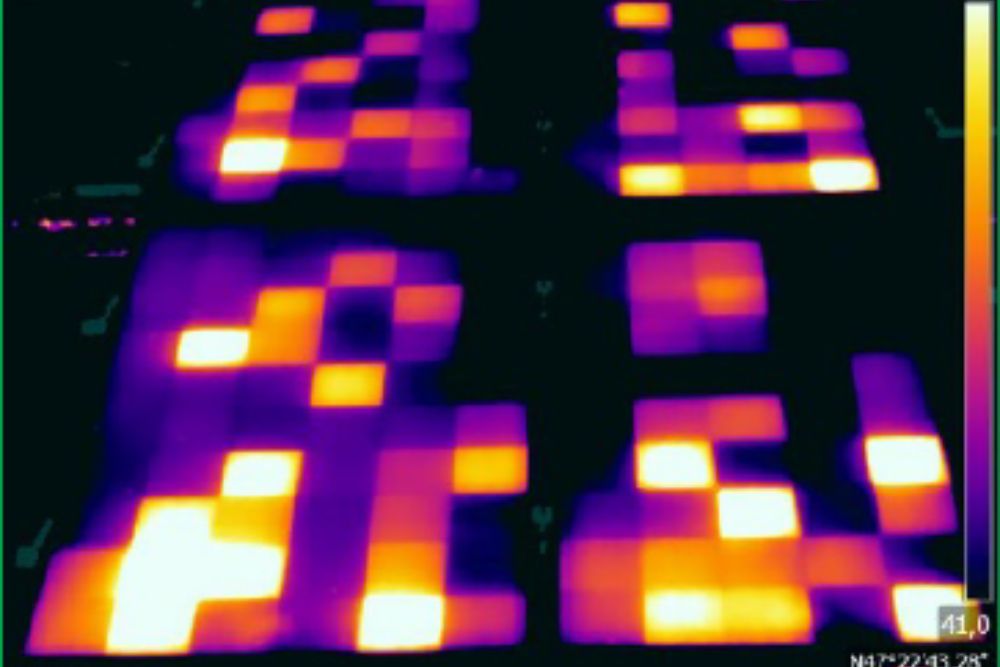

• PID (Potential induced degradation)

• Lelaminálódás

• Panelüveg elszíneződés, törés

• Cellatörés, mikro repedések

• snail trail effektus

• Törött összekötő vezetőszalagok

• Hibás forrasztás

• Söntölt, rövidre zárt cellák

• Árnyékhatás

• Bypass dióda hiba

• Elmelegedő szolár kábelek, inverter hibák

• Túlterhelődött kábelek és egyéb komponensek

• Aktív/passzív hűtési problémák

Szabad szemmel nem látható hibák feltárása!

Hőkamerás hiba diagnosztika lépései

1. lépés

- Nagy felbontású hőképek

- Tökéletesen fókuszált képek

- Reflexió mentes felvételek

- Dokumentált besugárzási értékek

- Profi besorolású kamera az IEC standard alapján

2. lépés

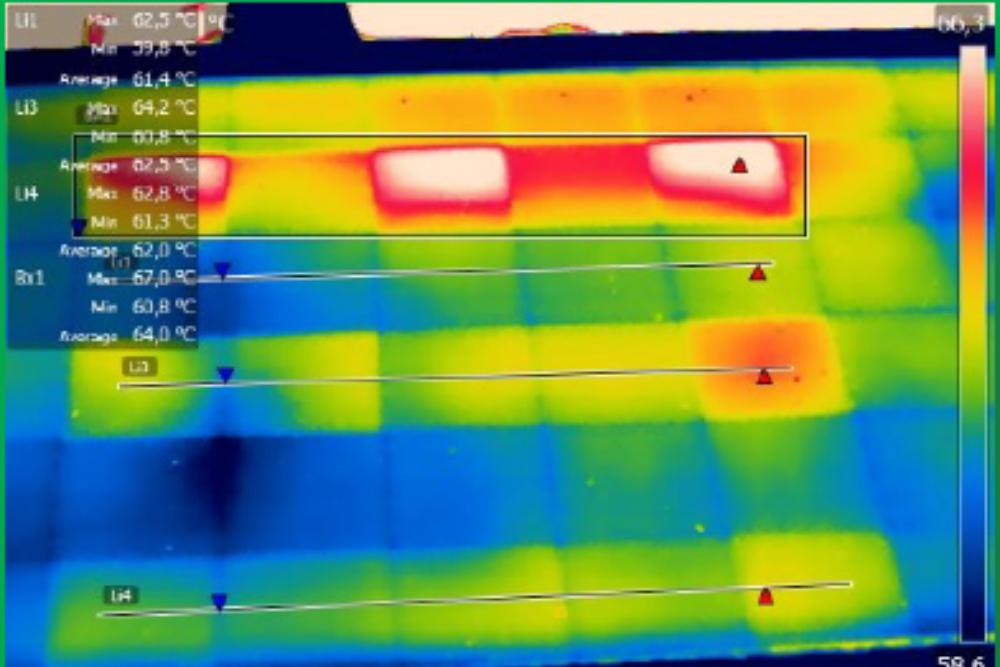

- Felismerni és dokumentálni az elmelegedő területeket

- Dokumentált abnormális hőmintázatok

- Professzionális szoftveres kiértékelés

3. lépés

- Hőmérséklet lefutás vizsgálata

- Elváltozások felismerése

- Hibajelenségek kategorizálása

- Zavarjelek leválasztása

4. lépés

- Pixel by pixel korrekció és utómunka

- Névleges üzemi értékekre történő vonatkoztatás

- Inaktív területek detektálása a cellán belül

- Teljesítményveszteség becslés

- Diagnózis felállítása

- Eredmények konzultálása